Bohrer für die Dendrochronologie: Technische Hinweise

Der Kernbohrer (technische Daten siehe unter Dendrobohrer >) ist das Ergebnis einer langen Versuchsreihe und speziell für den Einsatz in der Dendrochronologie von uns entwickelt worden. Er wird in Deutschland gefertigt und besteht aus HSS-Stahl (Hochleistungsschnellstahl). Zusätzlich sind die einzelnen Komponenten des Bohrers unterschiedlich für den jeweiligen Einsatzzweck gehärtet. Der Bohrer besitzt einen Aufnahmeschaft für 13 mm Bohrfutter. Zu den für den Einsatzzweck der Dendrochronologie geeigneten Bohrmaschine gehört die Metabo B E 622 S- R+L oder vergleichbare Typen. Mit etwa max. 600 U/min und 620 W liefert diese Maschine die ideale Umdrehungszahl und entfaltet dabei eine vergleichsweise hohe Kraft. Ohne Einschränkung lassen sich heute auch Akkubohrmaschinen einsetzen. Eine Empfehlung können wir für folgende Maschinen aussprechen: Makita DHP481 oder Bosch Professional GSR 18V-55. Mit einem vollgeladenen 5,0 Ah Akku können in Eichenholz bis zu 10 Proben gewonnen werden; in Nadelholz mindestens 15. Ratsam ist dennoch immer ein oder zwei Reseveakkus mitzuführen.

Häufig findet daher diese Maschine in Zimmereibetrieben ihren Einsatz. Aufgrund des hohen Kraftmoments darf die Maschine nur mit dem zusätzlichen Handgriff betrieben werden (Ausstattungsumfang der Bohrmaschine). Es ist darauf zu achten, dass die Bohrmaschine über ein noch funktionsfähiges Bohrfutter verfügt. Die besten Erfahrungen macht man mit Zahnkranzbohrfutter, die mit dem Schlüssel ausreichend nachgespannt werden können.

Alte Bohrfutter zeigen häufig Abnutzungserscheinungen auf den Bohrfutterbacken. Sie können den Bohrer nicht ausreichend festhalten. Ergebnis: der Bohrer rutscht im Bohrfutter durch. Ein anderer Effekt tritt auf: Durch die abgenutzten Bohrfutterbacken können sich Unwuchten einstellen. Der Bohrer läuft nicht mehr rund bzw. „schlägt“. Der Austausch der Bohrfutterbacken oder des ganzen Bohrfutters sollte daher von Zeit zu Zeit genauso selbstverständlich sein, wie das Nachschärfen des Bohrers selbst. Die aktuelle Ausführung beseitigt diesen Effekt, verlangt aber ein exaktes Einspannen. Bohrfutterbacken und die plangefrästen Flächen auf dem Schaft müssen genau übereinander stimmen. Dann unterbleibt ein Durchrutschen des Bohrers.

Die meisten Bohrmaschinen sind heute mit Schnellspann-bohrfutter ausgestattet. Der abgeplattete Schaft kommt dieser Ausstattungsvariante entgegen.

Der Bohrer ist nur mit Hilfe einer Bohrführung einsatzfähig! (Im bestellbaren Werkzeugsatz enthalten.)

Das Bohren am Objekt nur mit mäßigem Druck ausführen und darauf achten, dass die Späne gleichmäßig ausgeworfen werden. Versiegt der Spanauswurf , muss der Bohrer etwas aus dem Bohrloch herausgezogen und wieder eingeführt werden. Dadurch wird in der Regel der Spankanal von den zusammengepressten Spänen befreit. Insbesondere bei sehr feuchten Hölzern verklebt das Bohrmehl häufiger. Das Gewinde des Bohrerschaftes darf nicht eingeölt werden. Sollte sich Schwergängigkeit einstellen, zunächst mit einer Drahtbürste das Gewinde reinigen und anschließend mit Grafit oder einer Kupferpaste (z.B: OKS 240, im Fachhandel erhältlich) die Leichtgängigkeit wieder herstellen. Sehr gut eignet sich auch ein PTFE-Spray, dass Sie in unserer Preisliste > finden. Den Bohrerschaft nicht mit Schlüsseln festdrehen. Es reicht, wenn beide Teile - Bohrer und Schaft - mit der Hand leicht festgedreht werden. Soll Bohrer und Schaft voneinander getrennt werden, kann dieses mit zwei handelsüblichen Gabelschlüsseln 17 mm vorgenommen werden.

Weitere Hinweise über den richtigen Umgang mit dem Dendrobohrer finden Sie unter Bohrer-Anleitung >

Wir empfehlen bei abgerissenen Bohrkernen, den Bohrer mittels 17 mm Gabelschlüssel vom Bohrfutterschaft zu trennen, und den Bohrkern von der Bohrspitze aus mit einem Rundstahl (im Werkzeugsatz enthalten) herauszudrücken. Diese Richtung des Herausdrückens unbedingt einhalten, da der Bohrer etwa 15 mm von der Bohrkrone entfernt innen einen Versatz aufweist, und das Ausdrücken von der Gegenseite fast unmöglich ist.

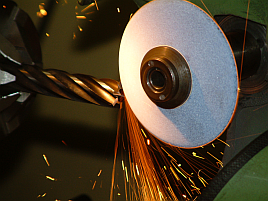

Eine zu große Hitzeentwicklung schadet dem Bohrer,

denn bei Überhitzung geht die Härtung des Metalls verloren. Daher den Bohrer bei zu hoher Belastung rechtzeitig absetzen und abkühlen lassen. Unter normalen Bedingungen tritt eine Überhitzung jedoch nicht auf. Im praktischen Einsatz tritt der Fall meist erst dann auf, wenn die Bohrkrone stumpf und der Vortrieb durch allzu hohen Kraftaufwand erreicht werden soll. Normalerweise ist nur leichtes Nachdrücken beim Bohren erforderlich. Zu großer Kraftaufwand deutet auf die Notwendigkeit des Nachschärfens hin. Dem Bohrer ist eine zu hohe Belastung auch anzusehen, indem die Bohrspitzen blau anlaufen und sich Kohleablagerungen in den Spankanälen bilden. Sollte dies der Fall sein, hat der Bohrer seine Standfestigkeit verloren und muss in kürzeren Intervallen nachgeschärft werden.

Nach den derzeit vorliegenden Erfahrungen lassen sich wohl 100 Bohrungen und mehr durchführen, bevor nachgeschärft werden muss.

Von einem Nachschärfen in Eigenregie wird dringend abgeraten. Bei normaler Abnutzung können wir den Bohrer in unserer eigenen Werkstatt schärfen, bei starker Abnutzung oder unsachgemäßer Behandlung geschieht dies durch einen Fachbetrieb. Beim Nachschärfen kommt es darauf an, dass der vorgegebene Winkel der Bohrkrone genau beibehalten wird. Nur dann ist die Leistungsfähigkeit des Bohrers auch weiterhin garantiert. Die Bohrer sind mit einer Spezialbeschichtung ausgestattet. Sie verbessert den Spänefluss erheblich. Ein Stau der Späne im Spankanal kommt jetzt in weit geringerem Maße vor.

Daher kann mit einem permanenten Vortrieb gearbeitet werden. Abgerissene bzw. gebrochene Bohrkerne lassen sich zwar nicht ganz vermeiden, konnten aber reduziert werden. Es sollte deshalb mit nur geringem Kraftaufwand gebohrt werden.

Die Standfestigkeit der Beschichtung ist beschränkt und ein Abrieb auf Dauer nicht zu vermeiden. Der Typ der Beschichtung stellt jedoch einen guten Kompromiss zwischen Standfestigkeit und Spantransport dar. Wir haben uns bei der Festlegung des Beschichtungstyps mehr für den optimalen Spantransport entschieden. Bei eigenen Anwendungen des Bohrers musste bisher noch keine Beschichtung erneuert werden - trotz hunderte von Bohrungen. Die Beschichtung leidet allerdings beim Einsatz stumpfer Bohrer durch die Hitzeeinwirkung, sodass auch hier wieder empfohlen wird, den Bohrer rechtzeitig nachschärfen zu lassen. Sollte dennoch die Beschichtung soweit abgerieben sein, dass ihre Funktion nachlässt, kann sie neu aufgetragen werden. Die Kosten entnehmen Sie bitte der Preisliste >

Ausgeliefert wird der Bohrer mit einer vollständigen äußeren Beschichtung. Bei der Benutzung stellt sich

ein Abrieb auf der Oberseite der Wendel ein. Die Funktionsfähigkeit des Bohrers wird dadurch nicht beeinträchtigt. Für einen laufenden Spanabfluss ist ausschließlich die Beschichtung in der Tiefe des Spankanals von Bedeutung.

Nach den bisherigen Erfahrungen ist der Bohrer nicht für Frischholz geeignet.